SOLUTION

日本オープン

日本オープン

システムズの

ITソリューション

幅広いソリューションが

企業を次のステージへ

導きます。

企業がビジネス環境の激しい変化に対応するため、そして競争上の優位性を確立するためには、データ・デジタル技術を活用したサービスやビジネスモデルの変革が必要不可欠です。

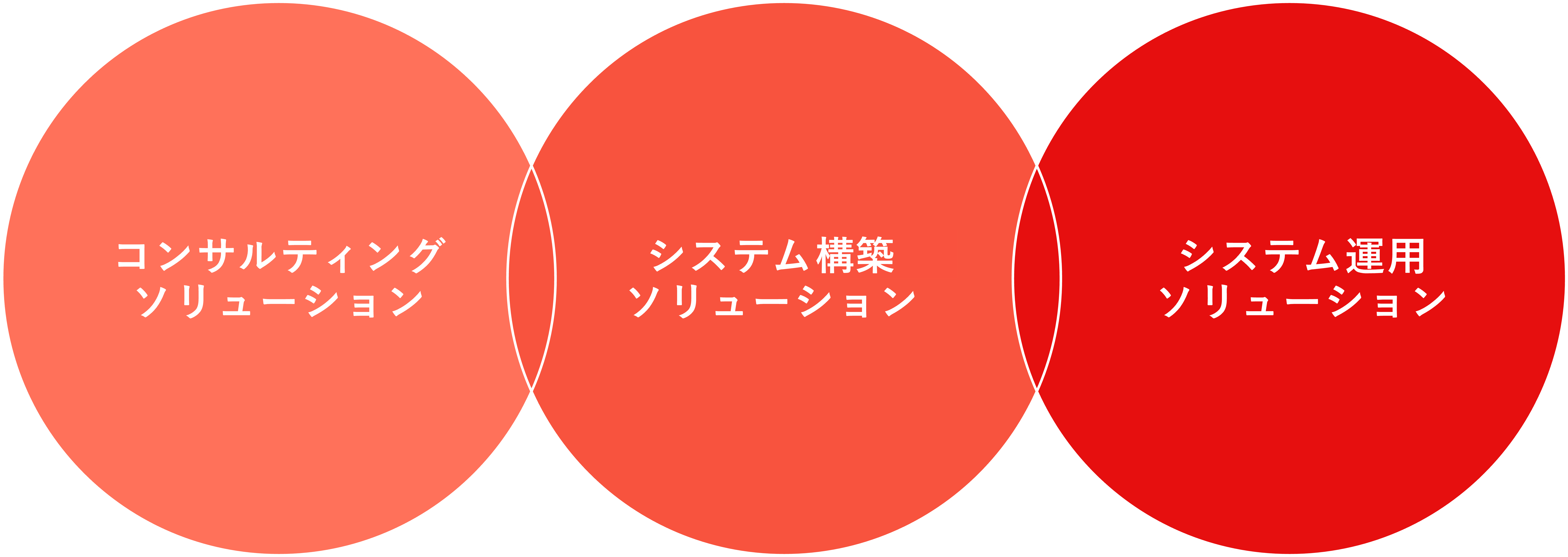

日本オープンシステムズは、様々な課題を抱えた企業の変革を支援するため、コンサルティングからシステム構築、システム運用まで、幅広い領域のソリューションを提供しています。また、企業のIT分野をリードする立場として、変化の激しい時代の流れを読み、常に新技術への挑戦を行うことで、お客様に新たな価値を提供し続けています。INTEGRATION SOLUTIONシステム構築ソリューション

-

SOFTWARE業務システム開発・

導入支援社内向けの業務システムやコンシューマー向けのECサイトなど、多種多様なシステムを開発します。 -

定型業務自動化

RPA導入サービスソフトウェアロボットが人の手で行っている定型業務を自動化することで、業務改善を図ります。 -

BIツール導入支援・

データ分析企業に蓄積されている様々なデータを集約・分析・可視化する各種BIツールの導入支援を行います。 -

kintone

kintone

導入支援サービス多種多様なアプリケーションを備えた業務改善プラットフォーム「kintone」の

導入支援を行います。 -

座席予約システム

座席予約システム

「OFFTICKET」いつ・どこからでも直感的な操作でオフィスの座席予約ができる「OFFTICKET」が、

柔軟な働き方を実現します。 -

資産管理サービス

資産管理サービス

「Birdeye」オフィスの有形資産・無形資産を見える化する「Birdeye」が、効率的な資産運用を

実現します。 -

建設業向 見積り積算システム

建設業向 見積り積算システム

「Tetra21」自社業務に合わせて自由に設計できる

建設業向 見積り積算システムを提供します。 -

建設業向け

建設業向け

業務支援タブレットアプリ準備から、作業、報告書まで

タブレット1台で作業を効率化するパッケージアプリです。

-

CLOUDクラウド構築サービスオンプレミスからのクラウド移行やパブリッククラウドの

構築などを行います。 -

AWS導入・

AWS導入・

運用サービス高いコストパフォーマンスや機能性を有したパブリッククラウドサービス「AWS」の

導入支援を行います。 -

AWSサーバーレス

AWSサーバーレス

導入サービス「AWS Lambda」導入によりお客様に最適なサーバーレス環境を実現します。 -

Microsoft 365

Microsoft 365

導入支援サービス資料の作成・共有やチャット、ビデオ会議など豊富な機能を備えた

「Microsoft 365」の導入支援を行います。 -

Microsoft Azure

Microsoft Azure

導入・運用サービス高いコストパフォーマンスや機能性を有したパブリッククラウドサービス

「Microsoft Azure」の導入支援を行います -

Microsoft Power Platform

Microsoft Power Platform

技術支援サービス「Microsoft Power Platform」を利用したアプリ開発や、

開発者向けのトレーニングや技術サポートを行います。

製品情報

各種取り扱い製品については

こちらをご覧ください

OPERATION SOLUTIONシステム運用ソリューション